Процесс изготовления днищ для резервуаров и емкостей на нашем заводе

Днища резервуаров являются теми элементами сосудов, которые наиболее подвержены деформации и разрушению в ходе эксплуатации из-за высокого рабочего давления в емкости. Поэтому металлозаготовки, а также технология производства должны обеспечивать высокое качество, позволяющее гарантировать надежную и долговечную безопасную эксплуатацию на всем протяжении срока службы.

Этапы производства днищ для резервуаров и емкостей

СП Бомбе ответственно подходит к вопросу обеспечения качества выпускаемой продукции. Поэтому мы используем современные технологии для поставки изделий, отвечающих всем требованиям стандартов.

Входной контроль металла

Изготовление днищ начинается с входного контроля качества металла, который служит для заготовок днищ. Сотрудники лаборатории ЛНК проводят визуальный контроль, и ультразвуковую толщинометрию металлопроката, а также проверяют его соответствие сопроводительным сертификатам. Мы сотрудничаем только с проверенными и надежными поставщиками, которые гарантируют соответствие материалов заявленным характеристикам.

На данном этапе проверяются геометрически параметры заявленного материала (количество, вес, длина, толщина), плавка, химический состав и марка стали. При подтверждении данных значений заявленным в сертификате, металл выдается в производство.

Далее металлопрокат поступает на раздельное хранение.

Расчет эллиптических, конических и сферических днищ

Параллельно с получением металла проектным отделом проектируется днище на основании технических требований по заказу и в соответствии с существующими стандартами. Для расчета днищ учитывается сталь, толщина, диаметр и рабочее давление эксплуатации сосуда, для которого изготавливается днище. Основным этапом проектирования является расчет днищ по допускаемому напряжению, в процессе которого обосновываются геометрические параметры, а также подтверждается эксплуатационная надежность днища и его соответствие операционным характеристикам емкости.

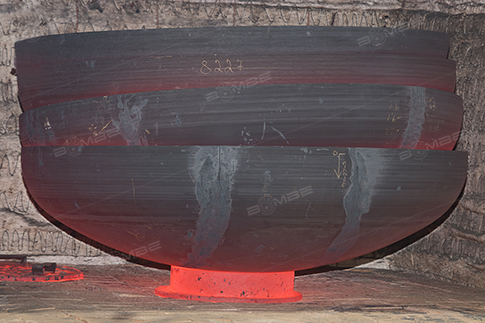

Изготовление днищ на заводе СП Бомбе

Одним из преимуществ нашего завода является выполнение всех этапов изготовления днищ непосредственно на территории предприятия, то есть без привлечения сторонних организаций. Это позволяет сократить время изготовления, так как нет необходимости транспортировать изделие третьим исполнителям.

Производственные мощности СП Бомбе позволяют выпускать эллиптические, сферические, конические и торосферические днища диаметром до 3400 мм и толщиной до 24 мм в зависимости от типа днища. Цех оснащен гидравлическими прессами, фланжировочной машиной, печью для термообработки и полировочным станком.

Каждый этап сопровождается проведением контроля продукции для обеспечения качества конечного изделия, позволяет исключить дефект перед передачей на последующую технологическую операцию.

Термообработка

Термообработка днищ является важной стадией обработки, так как именно за счет нее улучшаются прочностные и пластические свойств материала.

На нашем предприятии термическая обработка осуществляется в зависимости от марки стали:

- высокий отпуск производится для черной стали марок (например, 09Г2С);

- стабилизирующий отжиг - для нержавеющих марок стали (12Х18Н10Т и др.).

Высокий отпуск осуществляется при температуре +450-550ºС и применяется для деталей, работающих на растяжение-сжатие и испытывающих статические нагрузки. Благодаря такому способу термической обработки днищ устраняются внутренние напряжения.

Стабилизирующий отжиг характеризуется нагревом изделия до температуры +870-920ºС (для некоторых сталей выше +950ºС). Применяется для снятия остаточных напряжений после холодного фланжирования. Результатом является восстановление стойкости металла шва и околошовной зоны для предотвращения межкристаллитной коррозии.

Контроль качества

После изготовления на нашем заводе они проходят контроль качества уже готового изделия.

Отдел ОТК используют несколько методов:

Преимущества днищ производства СП Бомбе

- выполнение всех этапов работ на производственных площадках СП Бомбе, в том числе термообработка;

- собственная лаборатория ЛНК проводит контроль сварных швов по ГОСТ 3242-79;

- контроль качества на всех этапах производства;

- проектирование с расчетами на прочность по ГОСТ 25215-82;

- технологические процедуры и методики производства соответствуют марке стали, типу заказанных днищ, габаритным размерам и технологическим характеристикам будущей емкости.